‘6년간의 연구, 세계 LED패키징 시장서 통할 기술 개발’

LED 광원 제조과정에서 패키징 공정은 대부분은 자동화됐다. 그러나 봉지재의 경화 공정만큼은 반자동 형태로 이뤄져 왔다.

이로 인해 LED 광원의 생산성과 수율은 떨어졌고, 제품 경쟁력도 약화됐다.

LED 패키징 공정의 완전 자동화가 어려운 이유는 실리콘 봉지재의 스트레스를 줄이기 위해 경화시간을 길게 잡기 때문이다. 그동안 LED용 실리콘 봉지재 경화는 산업용 오븐에서 열을 이용해 경화하는 방식으로 진행됐다.

실리콘 봉지재는 열원에 노출된 외부에서부터 경화반응이 일어나고, 내부로 열이 전달되면서 완료된다. 이때 실리콘 봉지재의 부위별로 불균일 경화가 발생한다.

따라서 LED 패키징 공정을 자동화하기 위해서는 스트레스 없는 균일 고속경화기술이 필요하다.

광기술원 조명소재부품 연구센터에서는 6년간의 연구 끝에 불균일 경화 문제를 해결할 수 있는 고속 경화기술을 개발했다.

개발 기술의 핵심은 980nm 적외선 레이저를 이용, 실리콘 봉지재 내에 분산된 형광체를 가열하고, 이 열을 이용해 실리콘 봉지재를 경화하는 것이다.

이 기술을 적용하면 패키징 공정을 완전 자동화할 수 있어 생산성을 높이고, 제작된 광원의 성능과 신뢰성을 높여 제품 경쟁력을 현저히 끌어올릴 수 있다.

◆스트레스 편차 없이 실리콘 봉지재 균일 경화

LED칩을 보호하고 광 추출 효율을 향상시키는 역할을 하는 LED용 실리콘봉지재는 LED 광원의 핵심소재 중 하나다. 실리콘 봉지재는 그동안 실리콘과 형광체를 혼합해 대류오븐에서 열로 경화했다.

그러나 형광체의 침전으로 인해 동일 LED 광원 간 광특성 편차가 커지고, 생산수율이 저하된다는 단점이 있었다.

LED 광원의 광 특성 편차를 개선하기 위해 독일, 일본, 미국 등 LED 선진국 등에서 꾸준히 기술개발을 추진한 것도 이런 이유 때문이다.

그러나 문제를 해결하지 못하고 Conformal coating, Remote phosphor, phosphor sheet 등 별도의 공정을 추가해왔다.

이는 LED 광원의 생산비용을 높이는 문제점을 초래했다.

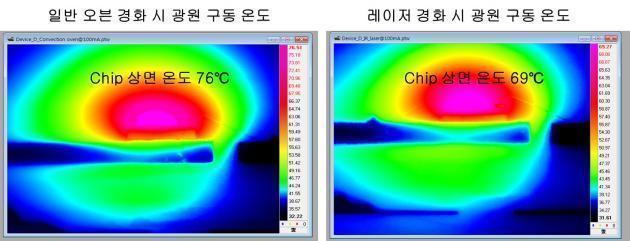

적외선 레이저를 이용한 실리콘 봉지재 고속경화기술은 레이저를 이용, 실리콘 봉지재 내에 혼합된 형광체를 직접 발열시켜 짧은 시간에 스트레스 편차 없이 실리콘 봉지재를 균일하게 경화하는 기술이다.

형광체만을 가열해 최대 400℃까지 온도를 끌어올릴 수 있고, 실리콘의 경화 온도인 150℃까지도 순간 가열이 가능하다.

이렇게 발생한 열에너지는 실리콘 봉지재를 10초 이내에 경화하며, 결과적으로 형광체의 침전을 방지하고 LED 광원의 광 특성 편차를 감소시킨다. 또 생산속도와 생산 수율을 높이는 효과도 있다.

개발된 실리콘 봉지재 고속경화기술을 사용할 경우 기존의 LED 광원 제작방식보다 발광 효율 10% 향상, 광 특성 편차 25% 감소, 광원 수명 10% 이상 증가 등의 효과도 기대할 수 있다.

이 같은 제품 경쟁력은 약화된 국내 LED 산업 발전에 기여할 수 있을 것으로 기대되며, 관련 장비개발로 이어져 장비산업에까지 긍정적 영향을 미칠 것으로 보인다.

이 기술을 적용한 장비는 현재 D사에서 패키징공정 테스트를 진행하고 있으며, 향후 개발된 장비가 세계 무대로 진출할 경우 국내 장비 업계의 산업경쟁력 향상에도 크게 기여할 것으로 전망된다.

◆응용분야 점차 확대 전망

LED 광원에서 실리콘 봉지재를 고속 경화하는 기술은 생산속도와 생산수율을 높이는 LED의 핵심기술이지만 그동안 기술적 한계로 개발되지 못했다.

그러나 적외선 레이저를 이용한 실리콘 봉지재 고속경화기술은 이같은 문제점을 완벽히 해결한 원천 기술로, 장차 국내 LED 패키징 산업이 세계 시장을 선도하는 데 큰 역할을 할 것으로 전망된다.

현재 LED 패키징 생산라인에서 테스트를 진행하고 있는 이 기술이 생산 라인에 본격 투입되면 연간 400억원가량의 시장이 형성될 것으로 예상된다.

이밖에도 개발된 기술은 ▲형광체 플레이트의 회전 방지를 위한 고속 접합분야 ▲인쇄전자 분야의 전극 소결 분야 ▲전력반도체 등의 고열전도 접착분야 ▲레이저 용접 분야 및 나노 금속의 소결 분야 등에도 사용할 수 있는 등 응용 분야는 점차 커질 것으로 기대된다.